镍基软硬复合涂层的磨损形貌与性能研究

现代制造业对机械零部件的摩擦学性能要求日益严苛,减摩耐磨涂层成为提升零部件使用寿命的关键技术。光子湾科技共聚焦显微镜的超高分辨率三维成像能力,可为涂层磨损表面的微观形貌分析提供技术支撑。本文以 20CrMo 钢基体(M)、镍基硬质涂层(NC)和镍基软硬复合涂层(SHC)为研究对象,通过系统的摩擦磨损实验,探究不同载荷和速度工况下三种试样的摩擦学性能。

一、实验设计与方法

摩擦磨损性能实验在室温干摩擦条件下进行,采用球盘接触-旋转往复式摩擦磨损试验机,对磨副为Si₃N₄陶瓷球。基于赫兹接触理论,选取3N、6N、10N、15N四种载荷及0.1m/s、0.3m/s、0.5m/s、0.7m/s四种滑动速度,分别开展对研究对象M、NC、SHC的变载荷与变速度工况下的摩擦磨损实验。通过记录摩擦系数、测量磨损量,并结合共聚焦显微镜分析磨痕形貌,系统评估三种试样的摩擦学性能。

二、变载荷工况下的摩擦磨损行为

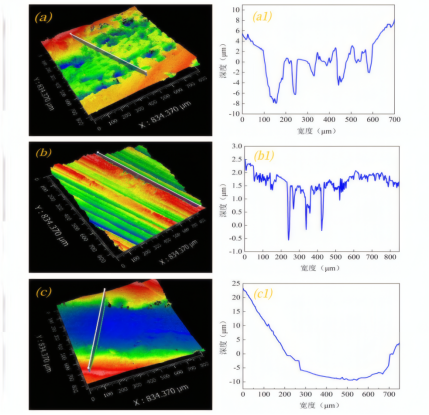

6N 工况下各试样磨痕形貌和三维轮廓图:(a,a1)M;(b,b1)NC;(c,c1)SHC

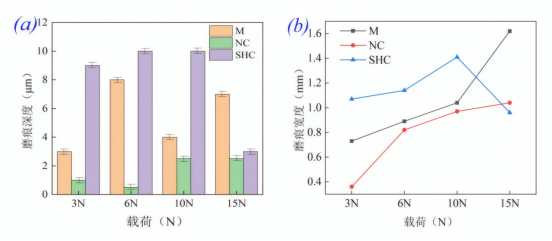

在固定速度0.3m/s条件下,研究不同载荷对试样摩擦系数与磨损量的影响。结果显示,SHC在所有载荷下均表现出最低且最稳定的摩擦系数,约0.15左右;在15N时达到最低值0.14,相较于M与NC分别降低83%与80%。磨损量方面,SHC在6N载荷下取得最优值0.0001g,较M降低93%。NC因表面硬度较高,在低载荷下摩擦系数略高于M,但随着载荷升高,其硬质磨屑被碾压形成稳定层,摩擦系数略有下降。M试样则因表面强度低,在载荷增加过程中摩擦系数呈波动上升趋势,磨损量随载荷增大而逐渐减小。

不同载荷工况下各试样磨痕深度及宽度变化规律图:(a)磨痕深度;(b)磨痕宽度

磨痕形貌分析表明,SHC在低载荷下磨痕较浅、边缘润滑剂堆积少;随着载荷增大,磨痕加深、宽度增加,尤其在10N时出现明显润滑剂脱落,磨损量最大;至15N时,润滑层重新形成,磨损减轻。NC磨痕始终较浅,表现出良好耐磨性;M则磨痕宽深、表面氧化明显。

三、变速度工况下的摩擦磨损行为

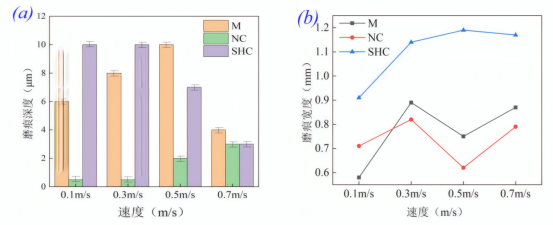

不同速度工况下各试样磨痕深度及宽度变化规律图:(a)磨痕深度;(b)磨痕宽度

在固定载荷6N条件下,研究滑动速度对摩擦学性能的影响。SHC在各类速度下摩擦系数依然稳定在0.15左右,磨损量基本维持在0.0002g;在0.5m/s时磨损量最低,较M下降78%。M试样在低速下因表面易磨损导致摩擦系数较高,在高速下因磨屑被快速带离而摩擦系数降低。NC在0.3m/s时摩擦系数较高,高速下因硬质磨屑难以及时碾压带离,磨损量略有上升。

共聚焦显微镜分析显示,SHC在低速下磨痕边缘堆积明显;速度提高后,磨痕趋于平缓,润滑层更连续;但在0.7m/s时出现明显剥落,磨损量增大,表明其不适用于高速工况。

四、磨痕形貌与表面损伤特征

通过共聚焦显微镜分析各试样磨痕形貌。SHC磨痕在载荷与速度增加过程中,呈现“浅–深–浅”和“窄–宽–窄”的变化趋势,伴随润滑剂的堆积、压实与局部脱落。NC磨痕始终较窄且浅,表面微孔结构有助于储存磨屑,减轻磨损。M磨痕宽且深,伴随明显犁沟与氧化层,磨损机制以塑性变形和氧化磨损为主。

SHC在6N、0.3m/s工况下形成连续稳定的复合润滑层,此时摩擦系数最低、磨损量最小,表现出最优综合性能。润滑层主要由PTFE与脱落的硬质颗粒碾压混合形成,其中MoS₂的加入增强了涂层整体性与抗磨能力。

综上,通过系统的摩擦磨损实验,揭示了镍基软硬复合涂层(SHC)在宽载荷与多速度工况下的优异摩擦学性能。SHC凭借其“软-硬复合”结构,在PTFE的低剪切特性与WC、MoS₂的增强作用下,实现了摩擦系数的显著降低与磨损量的有效控制。在6N、0.3m/s工况下表现最优,摩擦系数较基体下降83%,磨损量下降93%,展现出良好的工程应用潜力。

光子湾3D共聚焦显微镜

光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

技术支持:199-6293-0018

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析技术

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

光子湾共聚焦显微镜以原位观察与三维成像能力,为精密测量提供表征技术支撑,助力从表面粗糙度与性能分析的精准把控,成为推动多领域技术升级的重要光学测量工具。