锂离子电池性能优化:调控电解铜箔不同的表面形态

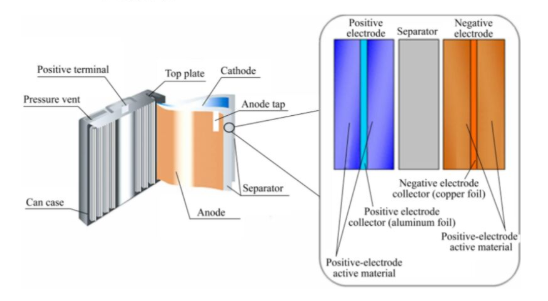

在新能源技术飞速发展的今天,锂离子电池的性能优化始终是行业焦点,如何抑制锂枝晶生长、提升电极界面稳定性,成为突破电池循环寿命瓶颈的关键。本研究基于光子湾共聚焦显微镜(CLSM)表征技术,揭示了电解铜箔表面状态对锂电池性能的影响机制,为阳极集流体的优化设计指明了方向。

一、锂电铜箔的技术瓶颈

商用锂电阳极常用双面光电解铜箔,但其光滑表面在充放电中存在三大问题:

无孔隙结构无法缓冲活性材料体积膨胀应力,导致电极脱落与界面阻抗升高;

脱落材料可能刺穿隔膜引发内短路;

平整表面致锂沉积不均,加剧枝晶生长并降低库伦效率。

已有研究表明,退火等粗糙化工艺通过增比表面积、修复晶格、促进晶粒生长,形成稳定 SEI 膜,可抑制枝晶并改善界面性能。

二、实验设计:铜箔表面状态的调控

1. 材料与制备工艺

原料:五水硫酸铜、硫酸、盐酸等电解液组分,搭配 SP-50、HE-50 等添加剂。

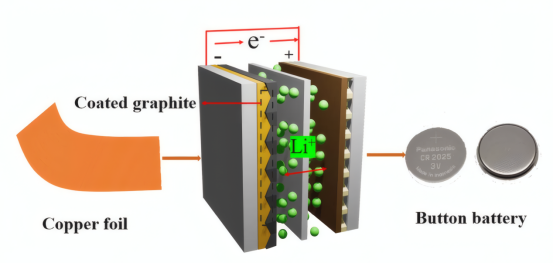

铜箔制备:电沉积法制备 6 μm(BCF6)、8 μm(BCF8)含添加剂铜箔;

无添加剂电沉积制备 6 μm 铜箔(Unadded),并经 180℃/24 h 退火处理获得粗糙化铜箔(Annealed)。

2. 性能表征

表面形貌分析:利用激光共聚焦显微镜(CLSM)获取铜箔三维(3D)形貌,精确测量表面粗糙度。结果显示,退火处理使铜箔粗糙度从 0.237 μm 提升至 0.533 μm,形成 “毛刺状” 多孔结构,显著增加比表面积。

机械性能测试:电子万能试验机测定拉伸强度与延伸率,退火铜箔延伸率达 9.91%,较未处理样品提升近 4 倍。

三、铜箔退火处理的优势

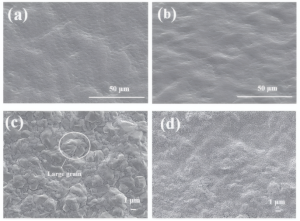

不同表面状态样品的 CLSM 图像 (A,a) BCF6;(B,b)BCF8;(C,c)未添加;(D,d) 退火。

不同表面状态下样品的横截面形貌 (a) BCF6;(b) BCF8;(c) 未添加;(d) 退火。

1. 微观结构优化

晶粒生长与界面融合:共聚焦显微镜CLSM 与 SEM 观察表明,退火处理促使铜箔晶粒边界融合,表面形成细小氧化物颗粒,提升与活性材料的机械咬合能力。

三维孔隙结构:粗糙化表面的 “尖锥状” 形貌为锂沉积提供更多活性位点,抑制枝晶定向生长。

2. 电化学性能提升

容量与循环稳定性:退火铜箔组装的电池初始放电容量达 384.22 mAh/g,是 BCF6 的 1.45 倍;在 0.1C-2.5C 倍率测试中,容量保持率显著优于其他样品。

界面阻抗降低:电化学阻抗谱(EIS)显示,退火铜箔的电荷转移电阻(Rct)仅 135.44 Ω,较未处理铜箔降低约 10%,SEI 膜稳定性显著提升。

3. 机械 - 电化学协同效应

高延伸率(9.91%)使退火铜箔在循环中不易破裂,配合粗糙表面的 “锚定” 作用,减少活性材料脱落,最终实现容量与安全性的双重优化。

综上,本研究通过激光共聚焦显微镜(CLSM)等表征手段证实,电解铜箔表面状态的精准调控可通过退火等工艺使铜箔表面粗糙化,增加比表面积,改善界面结合力与机械性能,形成稳定 SEI 膜,抑制锂枝晶生长,从而提升锂电池性能。光子湾科技的 CLSM 技术以纳米级分辨率捕捉铜箔三维形貌演变,可为揭示锂电作用机制研究提供关键数据支撑。

光子湾3D共聚焦显微镜

技术支持:199-6293-0018

光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析功能

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

在半导体、锂电等高端制造领域,光子湾科技 CLSM 已实现从铜箔表面工程到 SEI 膜动态演化的全链条表征。让光学精密测量技术成为推动新能源材料革新的核心驱动力,共同解锁高比能电池的产业化密码。未来,光子湾将持续深耕光学精密测量领域,为半导体、锂电等高端制造行业提供从材料表征到工艺优化的全链条技术支持。